Verzug, auch als Verwerfung bekannt, tritt auf, wenn die beabsichtigte Form eines Kunststoffteils während der Abkühlphase des Spritzgießens gestört wird. Dieses Problem ist der häufigste Fehler beim Spritzgießen, aber es gibt Methoden, um ihm vorzubeugen.

Spritzgießen ist ein leistungsstarkes und äußerst effizientes Fertigungsverfahren in der Kunststoffverarbeitung. Es ermöglicht die kosteneffiziente Produktion großer Mengen identischer Kunststoffteile und ist somit ideal für die Massenfertigung geeignet. Obwohl der Prozess im Grunde recht simpel ist, erfordert die präzise Einstellung besondere technische Kenntnisse. Unpräzise Prozesseinstellungen können zu verschiedenen Fehlern führen, die die Ästhetik und Funktionalität der Endprodukte beeinträchtigen.

Unter den zahlreichen möglichen Fehlern ist Verzug der häufigste. Verzug, gelegentlich auch als Verwerfung bezeichnet, kann bei praktisch jedem spritzgegossenen Teil auftreten. Das Problem beschränkt sich jedoch nicht allein auf Verzug, es gibt weitere Herausforderungen beim Spritzgießen.

Was ist Verzug?

Verzug ist technisch betrachtet eine Maßveränderung, bei der ein Teil nach dem Auswerfen von der ursprünglichen Form der Spritzgussform abweicht. Diese Abweichung kann minimal sein und sowohl funktionell als auch ästhetisch unbedeutend sein. In anderen Fällen kann der Verzug so stark sein, dass das Teil als Ausschuss aussortiert werden muss.

Es gibt zwei Hauptarten von Verzug: Durchbiegung und Verdrehung. Durchbiegung tritt auf, wenn ein Teil sich aus seiner ursprünglichen Ebene krümmt. Angenommen, wir haben ein rechteckiges Teil. Ohne Verzug verläuft das gesamte Rechteck in einer Ebene. Bei Durchbiegung behalten die vier Ecken des Rechtecks ihre Ebene bei, während der Mittelpunkt des Rechtecks aus dieser Ebene herausragt, was eine Wölbung verursacht.

Verdrehung dagegen bezeichnet eine Situation, in der ein Abschnitt des Teils aus der Ebene verschoben wird. Angenommen, wir betrachten erneut unser rechteckiges Teil. Bei Verdrehung bleibt ein Abschnitt des Rechtecks in der Ebene, während ein anderer Abschnitt daraus herausgedreht ist. Ob verdreht oder gebogen, in beiden Fällen ist das Teil funktionsuntüchtig.

Warum tritt Verzug auf?

Temperaturunterschiede sind die Hauptursache für Verzug, da sie zu ungleichmäßigem Schrumpfen der Teile führen. Daher sind die meisten Verzugsfehler in der Abkühlphase zu finden. Eine korrekt berechnete Abkühlrate ist unerlässlich, da eine ungleichmäßige Abkühlung zu Verzug führen kann. Eine ausreichende Anzahl von Kühlkanälen und ihre richtige Positionierung sind ebenfalls entscheidend, um eine gleichmäßige Abkühlung des Kunststoffs zu gewährleisten.

Da die Kühlphase in der Regel bis zu 80 Prozent der Zykluszeit ausmacht, versuchen Produktionsleiter oft, an dieser Stelle zu sparen. Es gibt jedoch bessere Lösungen, die nicht zu Verzug führen, sondern die Produktivität steigern.

Wie lässt sich das Problem lösen?

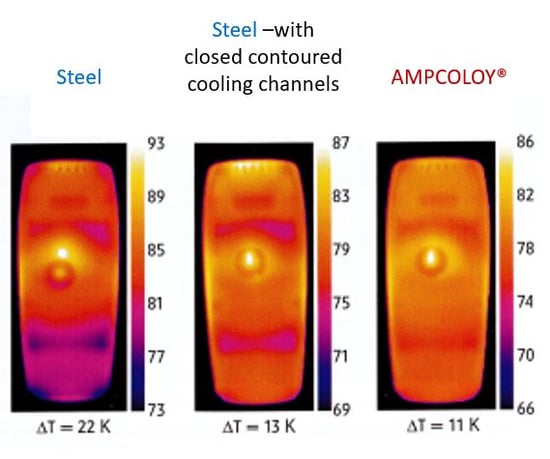

Studien haben gezeigt, dass Standardstahl die Wärme ungleichmäßig verteilt. Formen aus Stahl können daher zu unerwünschten Verformungen und Verzug führen. Glücklicherweise haben erfahrene Metallurgen eine Lösung für das Verzugs-Problem beim Spritzgießen gefunden.

Bild: Gleichmäßige Wärmeabgabe dank AMPCOLOY®

Bild: Gleichmäßige Wärmeabgabe dank AMPCOLOY®

Aluminium Bronze, das über eine mittlere Härte und hervorragende Leitfähigkeit verfügt, reduziert Verzug erheblich. Formen, die aus Aluminium Bronze gefertigt sind, weisen aufgrund ihrer hervorragenden Wärmeübertragungseigenschaften viel weniger Verzug auf. Darüber hinaus kann Aluminium Bronze die Abkühlphase erheblich beschleunigen und somit die Zykluszeiten verkürzen. Kupferlegierungen hingegen stellen die optimale Lösung für das Spritzgießen dar, da es eine Kombination aus hoher Festigkeit, Verschleißfestigkeit, Hochtemperaturbeständigkeit und hoher Zähigkeit mit herausragender Leitfähigkeit bietet.

Weitere Fehlermuster beim Spritzgießen

Abgesehen von Verzug gibt es noch weitere Fehlermuster beim Spritzgießen:

-

Fließlinien: Fließlinien sind farblich abweichende Wellenlinien auf der Oberfläche eines Teils und entstehen oft durch zu niedrige Einspritzgeschwindigkeit oder Druck. Sie können durch Erhöhung von Geschwindigkeit und Druck oder durch Vergrößerung des Düsendurchmessers behoben werden.

-

Teilfüllung: Eine Teilfüllung tritt auf, wenn der Hohlraum im Formteil nicht vollständig mit geschmolzenem Material gefüllt ist, meistens aufgrund verstopfter oder zu enger Anschnitte. Das Problem kann durch breitere Kanäle und Anschnitte, höhere Einspritzgeschwindigkeit und Druck oder durch Erhöhung der Werkzeugtemperatur gelöst werden.

-

Einfallstellen: Einfallstellen sind kleine Vertiefungen in dicken Teilen eines Kunststoffteils. Sie entstehen, wenn das Material nicht ausreichend in der Form abkühlt. Die Lösung besteht darin, die Formtemperatur zu senken und gleichzeitig den Nachdruck und die Zeit zu erhöhen.

-

Vakuum-Hohlräume: Vakuumhohlräume sind eingeschlossene Lufttaschen im Inneren des Teils und werden durch unzureichenden Nachdruck oder eine fehlerhafte Formausrichtung verursacht. Um das Problem zu beheben, sollte der Anschnitt in der Nähe der dicksten Stelle der Form platziert und weniger viskoser Kunststoff verwendet werden, um Luft- oder Gaseinschlüsse zu vermeiden. Vakuumhohlräume können auch durch Erhöhung des Nachdrucks und der Nachdruckzeit sowie durch eine korrekte und nahtlose Ausrichtung der Formteile behoben werden.

Möchten Sie mehr über das Kunststoffspritzgießen erfahren und wissen, warum Kupferlegierungen die richtige Wahl für den Kunststoffverarbeitung sind? Laden Sie jetzt unser kostenloses Technisches Prospekt «A Rookies Guide to injection molding - How copper alloys add direct value to the plastic industry» herunter.

.png?width=250&name=download-1500x1435%20(10).png)