Der Sandguss ist ein jahrhundertealtes Handwerk, das auch in der heutigen Zeit weit verbreitet ist. Dieser Blogbeitrag konzentriert sich auf den Arbeitsgang der Formgebung, der ein wesentlicher Schritt im Sandgussverfahren ist.

Der entscheidende Bestandteil des Sandgusses ist natürlich der Sand. Nicht alle Sandarten sind gleichermaßen für den Sandguss geeignet. Idealerweise sollte der Sand einen hohen Quarzgehalt aufweisen, um qualitativ hochwertige Gussteile herzustellen.

Alles beginnt im Sandmischer

Ein Sandmischer ist ein unverzichtbares Werkzeug im Sandgussverfahren. Er sorgt dafür, dass die verschiedenen Sandbestandteile im richtigen Verhältnis zueinander stehen. Die Durchflussmenge des Sands ist ein entscheidender Faktor, da sie die Menge an Harz und Härter bestimmt, die dem Sand hinzugefügt werden.

Unterschiede zwischen dicken und dünnen Gussstücken

Die Menge des zugefügten Harzes und Härters hängt von der Art des Gussstücks ab und richtet sich nach dem Gewicht des Sands. Je dicker das gewünschte Gussstück ist, desto mehr Harz wird benötigt. Die Harzmenge sollte immer zwischen 0,8 % und 1,2 % des Gewichts des Rohsandes liegen.

Das Gleiche gilt für die Menge des Härters. Üblicherweise wird beim Sandguss eine organische Säure - wie P-Toluolsulfonsäure oder Xylolflavinsäure - verwendet. Ihre Menge richtet sich nach der Menge des dem Sand zugesetzten Harzes. In der Regel beträgt die Menge des Härters zwischen 30 und 50 % der Harzmenge, abhängig von der Temperatur des flüssigen Metalls. Je höher die Temperatur des flüssigen Metalls ist, desto weniger Härter wird benötigt.

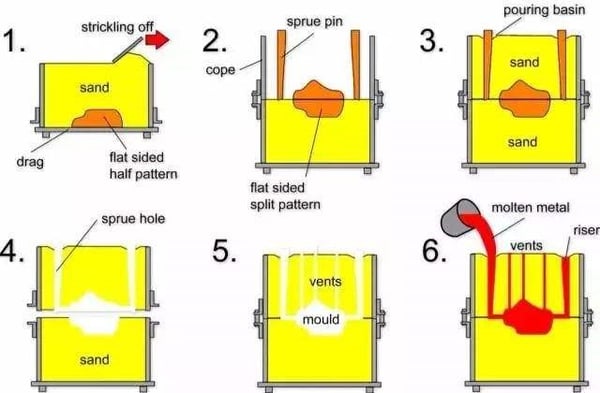

Schritt-für-Schritt-Anleitung zum Gießen

- Vorbereitung des Sandes: Nachdem die Sandmischung für den gewünschten Guss angepasst wurde, wird sie in den unteren Sandkasten gefüllt. Dazu wird der Sandkasten auf die Gussplatte gestellt und das flache Halbmodell darin platziert. Anschließend wird der Sand eingefüllt und vollständig angedrückt.

- Montage der Form: Sobald der Formsand des unteren Sandkastens verfestigt ist, wird der Sandkasten umgedreht. Nun wird die obere Hälfte des Sandkastens zusammen mit der zweiten Hälfte des Modells eingebaut. Der Speiser und die Steigleitung werden ebenfalls angebracht. Anschließend wird auch der obere Sandkasten mit Sand gefüllt und angedrückt.

- Aushärtung des Sandes: Nachdem sich der Sand verfestigt hat, wird der Sandkasten wieder geöffnet. Sowohl die untere als auch die obere Hälfte des Modells werden entfernt. Die Formen für die Steigleitung und den Speiser werden ebenfalls entfernt. Dann wird der Hohlraum gereinigt, überschüssiger Sand entfernt und die Kanten geglättet.

- Lackierung und Beschichtung: Dies ist ein wichtiger Schritt im Harzsandformverfahren. Er verbessert wissenschaftlich die Oberflächenqualität der Gussteile.

- Vor dem Anmalen sollte die Farbe aufgerührt und mit der entsprechenden Konzentration an Alkohol angereichert werden. Durch die Anreicherung der Farbe mit Alkohol kann auf den Einsatz eines Trocknungsofens verzichtet werden.

- Achten Sie darauf, dass die Schichtdicke zwischen 0,3 und 0,5 mm liegt. Außerdem muss eine schnelle und gleichmäßige Bürstengeschwindigkeit gewährleistet sein, um Fließ- und Bürstenstreifen zu vermeiden.

- Einfüllen des flüssigen Metalls: Der obere Sandkasten wird wieder auf den unteren gestellt und beide werden gut verschlossen, um sicherzustellen, dass der Kasten dicht ist. Schließlich wird das geschmolzene Metall in die Form gegossen. Es ist wichtig, die Durchflussmenge zu kontrollieren und das entweichende Gas zu überwachen. Wenn sich das Steigrohr mit flüssigem Metall füllt, ist dies ein Zeichen, den Guss zu beenden.

AMPCO METAL hat eine über ein Jahrhundert lange Erfahrung in der Metallverarbeitung und hat unter anderem das Sandgussverfahren perfektioniert. Das Unternehmen beliefert internationale Kunden in verschiedenen Branchen auf drei Kontinenten und in 16 Ländern.

Wenn Sie tiefer in die Welt des Kupfers und der Kupferlegierungen eintauchen möchten, laden Sie einen kostenlosen Auszug aus unserem Buch «Metallurgy of copper and copper alloys» herunter. Es ist eine Zusammenstellung von metallurgischen Arbeiten über Kupfer und Kupferlegierungen, die in Zusammenarbeit mit dem Metallurgieexperten Piet Wenschot erstellt wurde.