Damit ein Werkstück am Ende den gestellten Anforderungen entspricht, muss von Anfang an die richtige Grundlage gelegt werden. Eine unverzichtbare Grundlage bildet hierbei die Erstellung einer fehlerfreien technischen Zeichnung. In diesem Blogbeitrag werden die essenziellen Schritte zur Erstellung einer solchen Zeichnung erläutert.

Zur Festlegung der Form, Ausrichtung und Lage von Merkmalen an einem Werkstück kommen Form- und Lagetoleranzen zum Einsatz. Diese Toleranzen spiegeln die tatsächliche Beziehung zwischen zusammenhängenden Teilen wider. Die korrekte Anwendung geometrischer Toleranzen in Zeichnungen ist von entscheidender Bedeutung, da sie die beste Methode zur einheitlichen Interpretation und kostengünstigen Montage bietet.

Im Allgemeinen unterscheidet man zwischen zwei Hauptkategorien von Toleranzen: Lagetoleranzen und Formtoleranzen. Diese dienen dazu, die "Idealform" eines Bauteils zu definieren. Da das gefertigte Werkstück aus unterschiedlichen Gründen von dieser "Idealform" abweichen kann, legt der Konstrukteur solche Toleranzen in seinen Zeichnungen fest. Dabei ist zu berücksichtigen, dass die gewählten Toleranzen einerseits die Wirtschaftlichkeit der Produktion gewährleisten und andererseits sicherstellen, dass das Bauteil trotz geringfügiger Abweichungen seinen Zweck vollständig erfüllen kann.

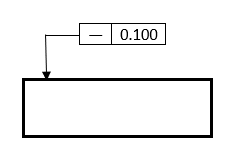

Formtoleranzen

Formtoleranzen gelten für einzelne oder spezifische Merkmale. Daher sind Formtoleranzen unabhängig von anderen Merkmalen und erfordern keine Bezugspunkte. Formtoleranzen müssen stets präzise in der Zeichnung angegeben werden und verfügen über individuelle Symbole. Zu den Formtoleranzen zählen unter anderem Geradheit, Ebenheit, Rundheit, Zylindrizität, Profil einer Linie und Profil einer Fläche.

Als Beispiel für Formtoleranzen sei die Geradheit genannt, bei der ein Linienelement auf einer Fläche oder einer Medianebene als gerade Linie definiert ist. Zur Einhaltung der Geradheitstoleranz muss das Linienelement zwischen zwei parallelen Linien liegen, wobei der Abstand zwischen diesen Linien die Geradheitstoleranz bestimmt. Das Symbol für Geradheit ist ein einfacher Bindestrich ( – ).

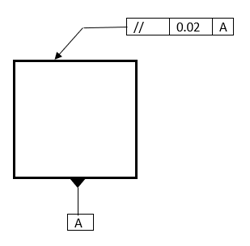

Positionstoleranzen

Im Produktionsprozess sind Positionsabweichungen zu erwarten. Daher müssen diese Abweichungen bei der Zeichnungserstellung berücksichtigt werden, und hier kommen Lagetoleranzen ins Spiel. Im Gegensatz zu Formtoleranzen sind Lagetoleranzen Bezugstoleranzen und beziehen sich immer auf einen spezifischen Bezugspunkt. Auch Positionstoleranzen verfügen über eigene Symbole und umfassen beispielsweise Parallelität, Rechtwinkligkeit, Winkligkeit, Position, Konzentrizität, Symmetrie und Rundlauf.

Als Beispiel für eine Positionstoleranz dient die Parallelität, bei der eine Fläche oder Mittelebene in gleichem Abstand zu allen Punkten einer Bezugsebene liegt. Des Weiteren ist die Parallelität auch der Zustand einer Achse, die entlang ihrer Länge den gleichen Abstand zu einer oder mehreren Bezugsebenen oder einer Bezugsachse aufweist. Das Symbol für Parallelität besteht aus zwei parallelen Strichen ( // ).

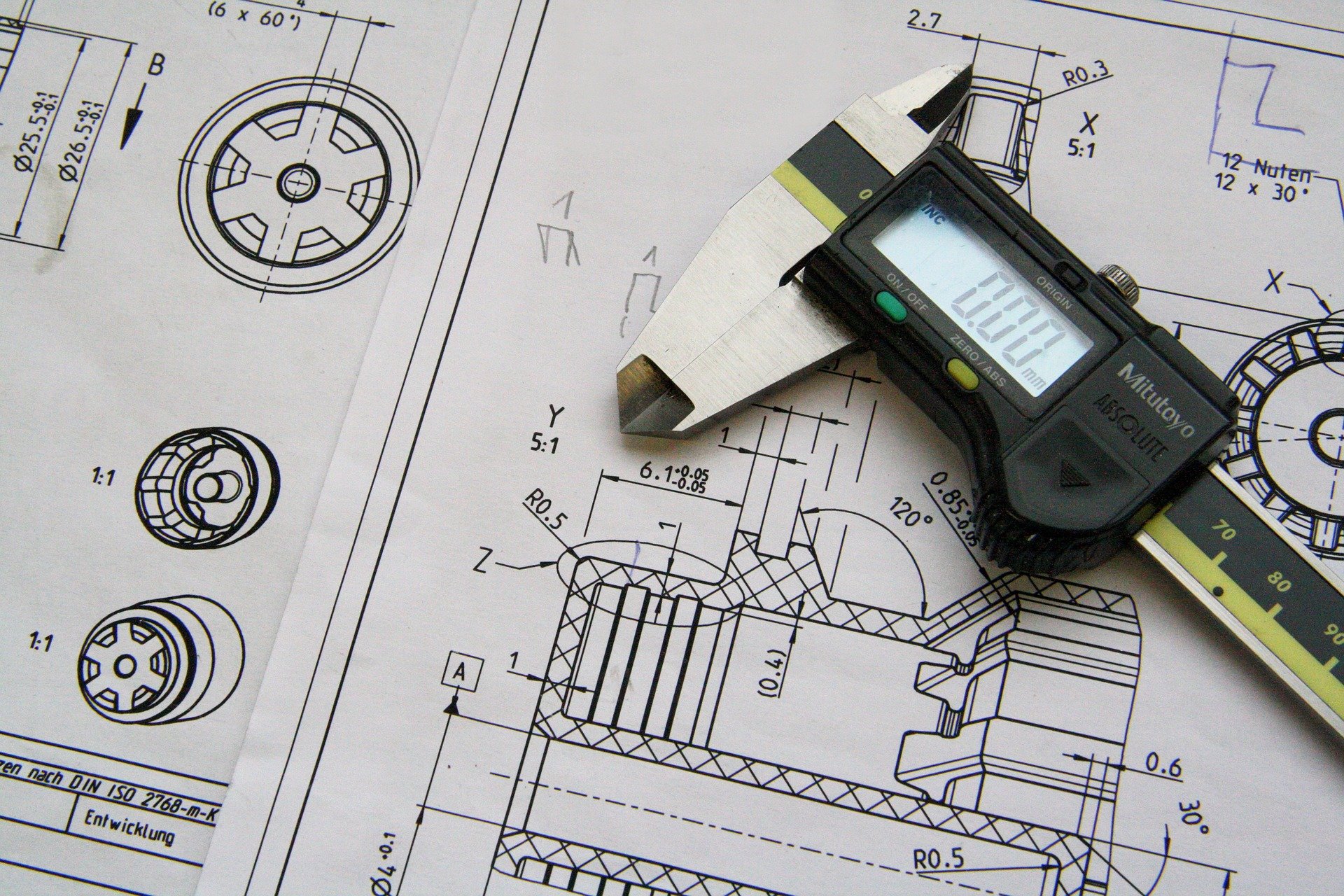

Erstellung einer technischen Zeichnung

Nun werfen wir einen Blick auf die Schritte zur Erstellung einer technischen Zeichnung und erörtern, worauf bei dieser wichtigen Aufgabe zu achten ist.

-

Wahl der Blattgröße und Maßstab: Die Auswahl der passenden Blattgröße und des korrekten Maßstabs ist entscheidend, um das Werkstück mit allen Details darstellen und bemessen zu können. Bei größeren Bauteilen empfiehlt sich die Verwendung eines größeren Blattformats wie A0 oder die Wahl eines geeigneten Zeichnungsmaßstabs.

-

Beschriftung des Zeichenblatts: Nach der Auswahl des Blattformats sollten Sie das Schriftfeld des Zeichnungsblatts korrekt beschriften. Dazu gehören Angaben wie die Bezeichnung des Bauteils, der Name des Erstellers, der Maßstab und das Material.

-

Auswahl der richtigen Ansicht: Überlegen Sie, welche Ansicht des Werkstücks benötigt wird, sei es eine Vorderansicht, Seitenansicht oder Draufsicht. Die Auswahl hängt von der Projektion oder Axonometrie ab, unter der das Werkstück eindeutig dargestellt werden kann.

-

Zeichnen: Beginnen Sie mit der Skizzierung der Umrisse des Bauteils in den verschiedenen Ansichten. Fügen Sie dann die Mittellinien und Kanten des Werkstücks in die Zeichnung ein. Entfernen Sie nach Abschluss der Zeichnung überflüssige Hilfslinien.

-

Beschriftung und Bemaßung: Nach der Erstellung der technischen Zeichnung können weitere Informationen hinzugefügt werden, darunter Maße, Toleranzen, Oberflächenbeschaffenheit und alles Weitere, was für den Zeichner von Bedeutung ist.

Für weitere Informationen über die Produktion fertiger Maschinenteile, laden Sie jetzt unser kostenloses Technical Paper «Guidelines for machining with copper based alloys» herunter.