Im Widerstandsschweißen ist die Wahl der richtigen Elektrode entscheidend, um eine starke Schweißnaht zu erzeugen. Hochkupferhaltige Legierungen zeichnen sich durch ihre elektrische und thermische Leitfähigkeit sowie ihre Verschleißfestigkeit aus und sind daher hervorragend für Punkt- und Nahtschweißen geeignet.

Widerstandsschweißen ist ein Schlüsselverfahren in verschiedenen Branchen, um Metallteile miteinander zu verbinden. Dieser Prozess nutzt Druck und elektrischen Strom, um die Verbindung herzustellen, und die Auswahl der richtigen Widerstandsschweißelektrode ist von großer Bedeutung.

In diesem Blogbeitrag werden wir die Faktoren erörtern, die bei der Auswahl einer Widerstandsschweißelektrode berücksichtigt werden sollten, wie verschiedene Schweißverfahren die Wahl der Elektrode beeinflussen und welche Vorteile Hochleitfähige Kupferlegierungen in Bezug auf Widerstandsschweißelektroden bieten.

Faktoren bei der Auswahl einer Widerstandsschweißelektrode:

Die Wahl der richtigen Widerstandsschweißelektrode gewährleistet eine starke und dauerhafte Schweißnaht. Deshalb ist es wichtig, sich vor dem Kauf einer Widerstandsschweißelektrode einen Überblick über die Gesamtsituation zu verschaffen. In erster Linie ist es wichtig zu wissen, welche Art von Grundwerkstoff Sie schweißen wollen. Die Art des zu schweißenden Materials ist von entscheidender Bedeutung, da für Widerstandsschweißelektroden verschiedene Materialien verwendet werden, darunter Kupfer und andere. Jeder dieser Werkstoffe hat einzigartige Eigenschaften, aber sie passen nicht immer perfekt zu dem zu schweißenden Material.

Zweitens ist auch die Art der Anwendung, für die geschweißt werden soll, entscheidend. Einige Anwendungen erfordern eine hohe Genauigkeit und Präzision, während andere eine hohe Stromkapazität erfordern. Daher werden für die verschiedenen Anwendungen unterschiedliche Elektrodenmaterialien und -formen verwendet. Weitere Faktoren, die beim Kauf einer Widerstandsschweißelektrode zu berücksichtigen sind, sind:

- Elektrische Leitfähigkeit: Die Elektrode sollte eine hohe elektrische Leitfähigkeit aufweisen, um den Wärmeverlust beim Schweißen zu verringern.

- Wärmeleitfähigkeit: Die Elektrode sollte eine niedrige Wärmeleitfähigkeit haben, um eine Überhitzung und Beschädigung der Elektrode während des Schweißvorgangs zu vermeiden.

- Langlebigkeit: Die Elektrode sollte den hohen Temperaturen und dem Druck des Schweißprozesses standhalten, ohne sich zu zersetzen oder kaputt zu gehen.

Hochleitfähige Kupferlegierungen und Widerstandsschweißen

Das Schweißverfahren spielt ebenfalls eine entscheidende Rolle. Unterschiedliche Schweißverfahren wie Punktschweißen, Rollennahtschweißen und Buckelschweißen erfordern unterschiedliche Elektrodenformen und Materialien.

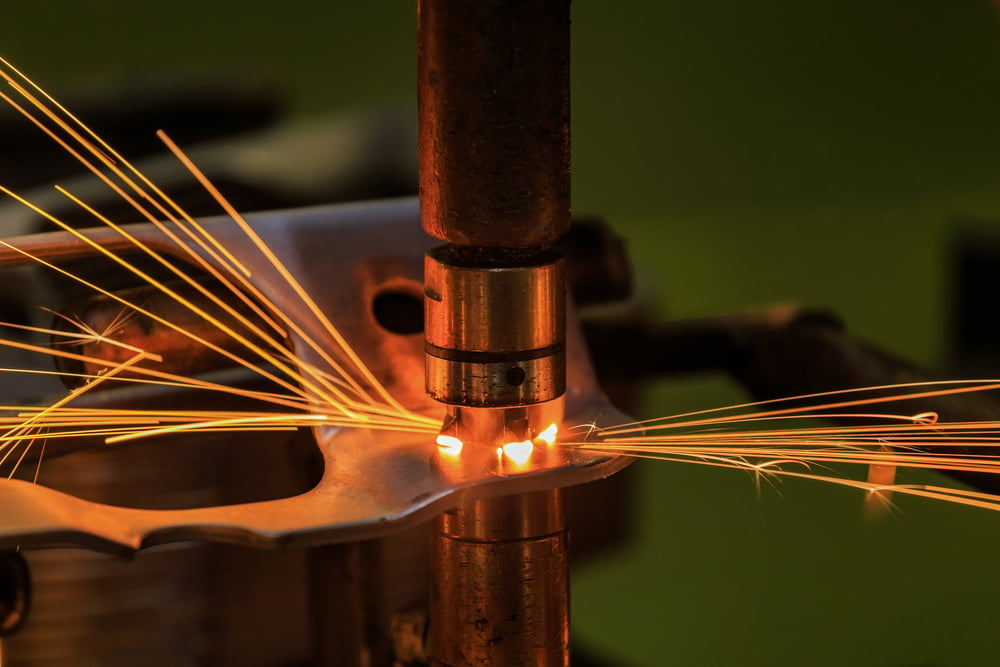

Beim Punktschweißen wird eine spitze Elektrode benötigt, die hohen Temperaturen und Drücken standhält, ohne sich zu verformen oder zu schmelzen. Hochkupferhaltige Legierungen, aufgrund ihrer exzellenten elektrischen und thermischen Leitfähigkeit und Verschleißfestigkeit, sind hervorragend für diese Anwendung geeignet.

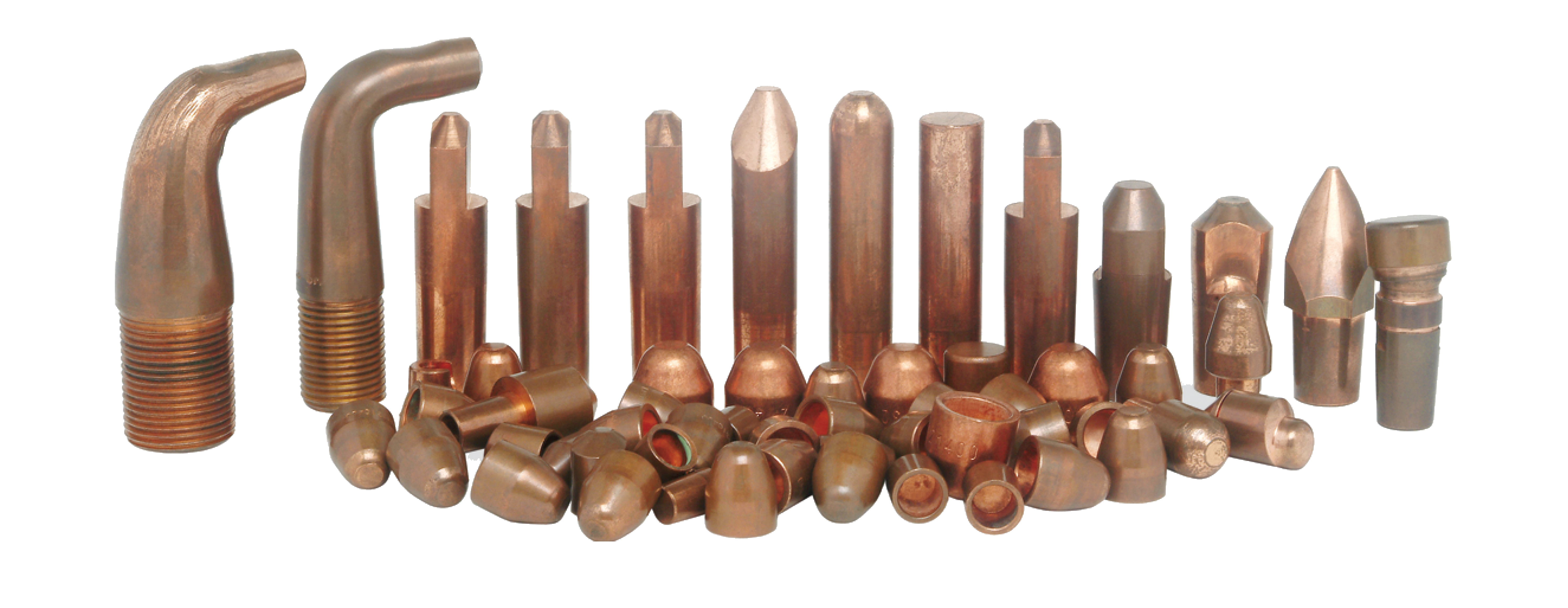

Bild: Schweißspitzen aus AMPCOLOY®

Bild: Schweißspitzen aus AMPCOLOY®

Für das Nahtschweißen wird eine radförmige Elektrode verwendet, die sich dreht und entlang der Naht bewegt. Diese Elektrode übt Hitze und Druck aus, um die Metallteile zu verschweißen. Aufgrund ihrer herausragenden Eigenschaften, wie elektrische und thermische Leitfähigkeit sowie Verschleißfestigkeit, sind hochkupferhaltige Legierungen auch hier die Materialwahl.

AMPCOLOY® - perfekt für das Widerstandsschweißen

AMPCO METAL hat viele hochleitfähige Kupferlegierungen entwickelt, die sich ideal für verschiedene Widerstandsschweißkomponenten eignen. AMPCOLOY®-Legierungen sind bekannt für ihre hervorragende Korrosions- und Verschleißfestigkeit, hohe Festigkeit sowie hohe elektrische und thermische Leitfähigkeit. Alle AMPCOLOY-Legierungen werden für ihre Haltbarkeit, Zuverlässigkeit und Vielseitigkeit geschätzt. Es überrascht nicht, dass Schweißräder aus AMPCOLOY® 972 und AMPCOLOY® 940 für das Schweißen von unlegiertem Stahl und Kohlenstoffstahl sehr zu empfehlen sind. Für das Schweißen von rostfreiem Stahl wird AMPCOLOY® 95 empfohlen.

Beim Punktschweißen sind AMPCOLOY® 88, AMPCOLOY® 89, AMPCOLOY® 91, AMPCOLOY® 95 und AMPCOLOY® 940 die idealen Elektrodenwerkstoffe für das Schweißen von hochfesten Werkstoffen wie Edelstahl, Monel und Chromnickelstahl. Bitte setzen Sie sich mit unseren Experten in Verbindung, um eine spezifische Empfehlung zu erhalten, welcher Werkstoff für Ihre Widerstandsschweißanforderungen am besten geeignet ist.

Für weitere Informationen zum Widerstandsschweißen laden Sie bitte unser kostenloses Technisches Prospekt «AMPCO METAL guide for resistance welding and anti spatter» herunter.