Die Schweißindustrie setzt verschiedene Pressschweißverfahren ein, wobei das Widerstandspunktschweißen zu den meist verwendeten gehört. Dieser Blogbeitrag erklärt den Prozess des Widerstandspunktschweißens, seine Vorteile und die relevanten Überlegungen.

Das Widerstandspunktschweißen ist eine der am häufigsten verwendeten Pressschweißtechniken. Diese Methode kommt ohne Schutzgas und Zusatzwerkstoffe aus, was den Vorgang vergleichsweise unkompliziert macht. Grundsätzlich lässt sich der Prozess in vier Phasen unterteilen.

Widerstandspunktschweißen – Wie funktioniert es?

-

Werkstückvorbereitung: Um optimale Schweißergebnisse zu erzielen, bedarf es einer gründlichen Vorbereitung der zu verbindenden Werkstücke. Hierbei sind Reinigung und exakte Ausrichtung der Bleche von entscheidender Bedeutung. Präzision ist hierbei unerlässlich, da nach dem Schweißen Korrekturen nahezu unmöglich sind.

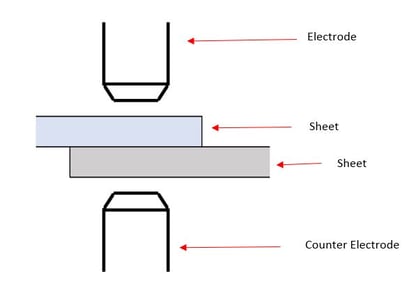

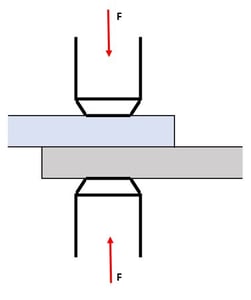

- Platzieren der Elektroden: Die beiden Werkstücke werden zwischen zwei Elektroden platziert und miteinander verpresst. Da die Elektroden Strom leiten, müssen sie hohen elektrischen und thermischen Belastungen standhalten können. Deshalb werden sie in der Regel aus Kupfer oder Kupferbasislegierungen hergestellt.

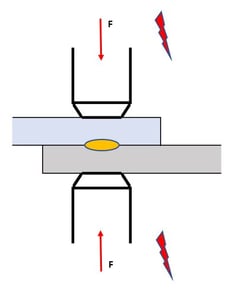

- Erwärmung der Werkstücke: Elektrischer Strom fließt von einer Elektrode zur anderen und durch beide Werkstücke. Durch den elektrischen Widerstand der Werkstücke wird elektrische Energie in Wärme umgewandelt. Dies führt zur Verflüssigung in der Kontaktzone, wodurch die beiden Werkstücke dauerhaft miteinander verschweißt werden.

- Entfernen der Elektroden: Nachdem die Materialien abgekühlt sind und die Teile fest miteinander verbunden sind, werden die Elektroden entfernt und an der nächsten Stelle erneut zusammengedrückt. Dieser Vorgang wird so lange wiederholt, bis die erforderliche Anzahl von Schweißpunkten erreicht ist.

Vorteile des Punktschweißens

Das Punktschweißen zeichnet sich unter anderem durch seine hohe Energieeffizienz aus, was zu seiner Kosteneffizienz beiträgt. Es eignet sich hervorragend für die Automatisierung, was wiederum die Produktivität steigert und die Gesamtkosten senkt. Zudem führt das Verfahren zu einer geringen Wärmeeinflusszone im Grundwerkstoff und damit zu minimalen Bauteilverzügen aufgrund der Schweißwärme.

Anwendungsbereiche und geeignete Materialien

Punktschweißen wird hauptsächlich für das dauerhafte Verbinden von Blechen verwendet. Bleche mit Dicken von bis zu 3 Millimetern lassen sich problemlos miteinander verschweißen. Aufgrund seiner Eignung für die Automatisierung findet das Verfahren häufig Anwendung im Karosserie- und Fahrzeugbau. Zudem wird es in der Elektronikindustrie eingesetzt, beispielsweise bei der Herstellung von Kondensatoren und Relaiskontaktsätzen.

Es ist jedoch zu beachten, dass nicht alle Materialien gleichermaßen für das Punktschweißen geeignet sind. Materialien mit hohem thermischem oder elektrischem Widerstand können die Wärme schnell ableiten, was zu Vorsicht mahnt. Zudem neigen Materialien mit hoher Härte während der Abkühlphase zur Bildung von Rissen und Brüchen. Daher ist es von entscheidender Bedeutung, die jeweiligen Schweißparameter für unterschiedliche Materialien zu berücksichtigen.

Elektroden für das Punktschweißen

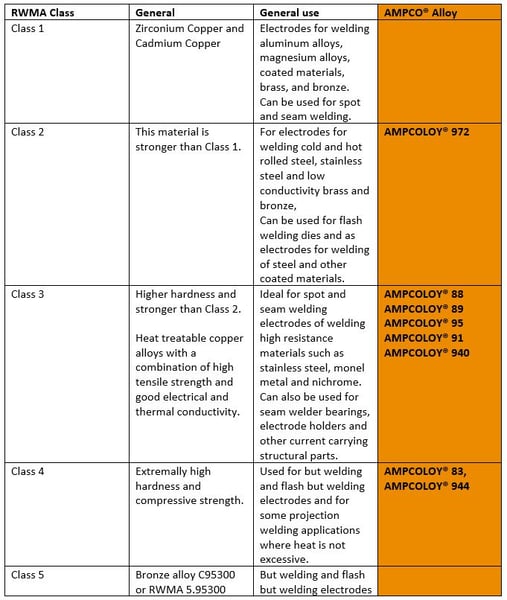

Die Auswahl des Elektrodenmaterials hängt auch von den spezifischen Eigenschaften der Werkstoffe ab. Als Beispiel sei eine Betrachtung von Stahl und verschiedenen AMPCO METAL Legierungen genannt. Baustahl empfiehlt sich beispielsweise mit AMPCOLOY® 972 als Elektrodenmaterial, da Baustahl eine hohe Wärme- und elektrische Leitfähigkeit aufweist. Für rostfreien Stahl hingegen wird AMPCOLOY® 95 empfohlen, da rostfreier Stahl im Vergleich zu Baustahl eine höhere Härte und Festigkeit besitzt.

Normen können ebenfalls eine wertvolle Orientierung bei der Wahl des richtigen Elektrodenmaterials bieten. Hierzu werfen wir einen kurzen Blick auf die Norm der Resistance Welding Manufacturing Alliance (RWMA) und ihre Klassifikationen.

Für weitere Informationen zum Widerstandsschweißen laden Sie bitte unser kostenloses Technisches Prospekt «AMPCO METAL guide for resistance welding and anti spatter» herunter.