Das Widerstandsnahtschweißen ist eine äußerst effiziente Methode, um hochwertige Schweißnähte in kürzester Zeit zu erzeugen. Allerdings ist es unerlässlich, dass der Werkstoff, der für das Schweißrad verwendet wird, die richtigen Eigenschaften aufweist.

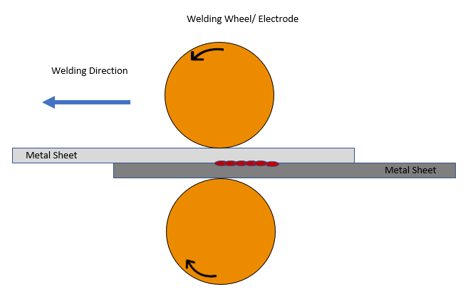

Dieses Schweißverfahren hat seinen Ursprung im Punktschweißen und funktioniert durch die Anwendung von elektrischem Strom und Druck, um gleiche oder ungleiche Werkstoffe miteinander zu verbinden. Im Gegensatz zum Punktschweißen haben die Elektroden hier die Form von Rädern, die in der Regel aus Kupfer bestehen. Eines dieser Räder wird angetrieben, und während die Werkstücke durchlaufen, werden Schweißpunkte durch Stromimpulse erzeugt. Mit steigender Pulsfrequenz können sich die Schweißpunkte sogar überlappen, wodurch eine durchgehende Schweißnaht entsteht.

Vorteile des Widerstandsnahtschweißens

Im Vergleich zum Punktschweißen zeichnet sich das Rollnahtschweißen durch den Vorteil aus, dass die Werkstücke nicht zwingend manuell vorgeschoben werden müssen. Die Elektrodenpaare müssen nicht nach jedem einzelnen Punkt separat geöffnet und geschlossen werden. Stattdessen erfolgt der Vorschub der Werkstücke automatisch mithilfe rotierender Schweißradelektroden.

Durch den Einsatz dieser Schweißradelektroden können nicht nur durchgehende Schweißnähte erzeugt werden, sondern auch der Verschleiß der Elektroden fällt deutlich geringer aus als beim Punktschweißen. Die Entstehung durchgehender Schweißnähte ermöglicht zudem die Herstellung luft- und wasserdichter Abdichtungen.

Anwendungsbereiche des Widerstandsnahtschweißens

Aufgrund dieser Fähigkeit zur Erzeugung durchgehender Schweißnähte kommt das Verfahren in Branchen zum Einsatz, in denen die Herstellung von wasser- oder luftdichten Behältern erforderlich ist, beispielsweise bei der Produktion von Kraftstofftanks. Ebenso werden Rohre und Schläuche häufig mittels dieses Verfahrens geschweißt, da dabei keine Schmelzmetalle verwendet werden und somit keine Schweißperlen entstehen.

Das Verfahren eignet sich auch besonders für Prozesse, die automatisiert werden können, und wird beispielsweise bei der Herstellung von Waschmaschinentrommeln, Geschirrspülern, Spülbecken oder Kaminrohren eingesetzt.

Verwendete Materialien für nahtgeschweißte Räder

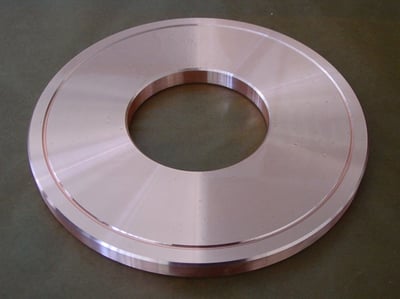

Kupfer und Kupferlegierungen sind aufgrund ihrer hohen thermischen und elektrischen Leitfähigkeit hervorragend als Werkstoffe für Nahtschweißräder geeignet. Im Grunde werden für die Elektroden beim Nahtschweißen die gleichen Legierungen verwendet wie beim Punktschweißen. Werkstoffe der RWMA-Klasse 2 sind beispielsweise für Werkstücke mit hoher Leitfähigkeit wie kalt- und warmgewalzter Stahl, Messing und Bronze geeignet. Für hochfeste Werkstoffe wie Edelstahl, Monelmetall und Chromnickelstähle werden RWMA-Werkstoffe der Klasse 3 verwendet.

Vorteile von Schweißrädern aus AMPCO-Legierungen

AMPCO METAL bietet eine breite Palette von Legierungen an, die in verschiedenen Anwendungsbereichen Verwendung finden. Insbesondere die hochleitfähigen Kupferlegierungen wie AMPCOLOY® 83, AMPCOLOY® 88, AMPCOLOY® 89, AMPCOLOY® 91, AMPCOLOY® 95, AMPCOLOY® 940, AMPCOLOY® 944 und AMPCOLOY® 972 sind bestens für das Widerstandsschweißen geeignet. Diese Werkstoffe werden sowohl als Platten als auch als Schweißradelektroden verwendet.

AMPCOLOY® 972 oder AMPCOLOY® 940 werden beispielsweise für das Schweißen von Baustahl und Kohlenstoffstahl empfohlen, während AMPCOLOY® 95 für Edelstahl geeignet ist. Besonders beim Schweißen von Stahlblechen mit metallischen Beschichtungen oder Aluminium- und Magnesiumlegierungen ist eine ausreichende Kühlung der Schweißräder erforderlich, da diese dazu neigen, sich mit dem Material des Schweißrades zu legieren. In der Regel sind die Schweißräder daher mit einer Hohlwelle ausgestattet, die mit Wasser gekühlt werden kann.

Für weitere Informationen zum Widerstandsschweißen laden Sie bitte unser kostenloses Technisches Prospekt «AMPCO METAL guide for resistance welding and anti spatter» herunter.