Das Tiefziehen gehört zu den am häufigsten verwendeten Metallumformungsverfahren und findet breite Anwendung in verschiedenen Branchen. Besonders in der Automobilindustrie ist es weithin bekannt. Lassen Sie uns näher betrachten, wie dieses Verfahren funktioniert, welche typischen Herausforderungen damit verbunden sind und worauf es bei der Werkzeugausstattung ankommt.

Tiefziehen ist ein sogenanntes Zug-Druck-Umformverfahren, bei dem eine Blechplatine mithilfe von Zug- und Druckkräften in ein fertiges Werkstück umgeformt wird. Dabei wird das Blech in einem oder mehreren Schritten zu einem Hohlkörper geformt, ohne dass sich die Blechdicke wesentlich ändert. Neben dem Tiefziehen sind Metalldrücken mittels Drückwalzen ebenfalls bekannte Zugumformverfahren.

Jedes dieser Verfahren hat spezifische Vor- und Nachteile und wird je nach Anwendung für unterschiedliche Bauteile eingesetzt, um die gewünschte Produktqualität zu erzielen. Tiefziehen zeichnet sich durch seine Anpassungsfähigkeit und Vielseitigkeit aus und überzeugt in verschiedenen Industriezweigen. In der Automobilindustrie werden beispielsweise feste und stabile Werkzeuge bevorzugt, um die gewünschten Ergebnisse sicherzustellen.

Wie funktioniert das Tiefziehen?

Beim Tiefziehen wird die Platine präzise in der Mitte der Ziehmatrize platziert und mithilfe eines Niederhalters fixiert, um Falten im Rohling zu vermeiden. Anschließend zieht ein Ziehstempel die Platine durch die passende Öffnung in der Zielmatrize, wodurch der Außendurchmesser der Platine verringert wird. Dieser Vorgang wird fortgesetzt, bis der gewünschte Hohlkörper entstanden ist.

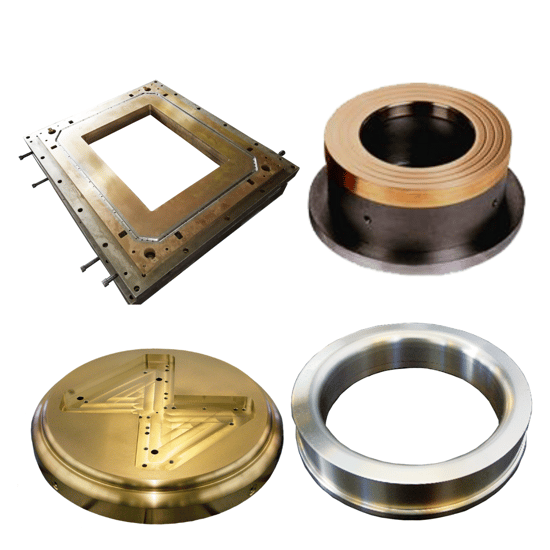

Abbildung: Niederhalter aus AMPCO® 25

Abbildung: Niederhalter aus AMPCO® 25

Je nach Anwendung können verschiedene Werkzeuge und Hilfsmittel zum Einsatz kommen, darunter Ziehsickenund eine gezielte Schmiermittelzufuhr, um verschiedene Varianten zu ermöglichen. Zum Beispiel kann der Reibungskoeffizient zwischen dem Rohling und der Zielmatrize durch Veränderung des Schmierverhaltens modifiziert werden, um die Kräfte an den Materialgrenzen auszugleichen.

Tiefziehen:

typische Herausforderungen

Das Tiefziehen birgt diverse Herausforderungen, da es zu den anspruchsvollsten Fertigungsverfahren zählt. Während des Prozesses können zahlreiche Probleme auftreten, wobei Materialbruch das häufigste ist. Dies kann verschiedene Ursachen haben, wobei das Spiel zwischen Stempel und Matrize oft verantwortlich ist. Wenn es nicht korrekt eingestellt ist, kann das Material beim Ziehen brechen.

Ein weiteres Problem sind Falten an der Oberkante. Sie entstehen, wenn der Niederhalter zu eng oder unausgeglichen ist oder wenn der Rohling an der Haltekante übermäßigen Grat aufweist, der den Fluss des Materials behindert und zu Falten an der Oberkante führt. Beim Tiefziehen gibt es zudem weitere Herausforderungen, wie ungleichmäßige obere Ränder, Brüche an der Unterseite der Schale oder überschüssiges Material an der Oberseite der gezogenen Schale.

Wichtig ist zu beachten, dass die meisten Probleme beim Tiefziehen auf eine mangelhafte Konstruktion oder Werkzeugausstattung zurückzuführen sind. Sie fragen sich vielleicht, was eine geeignete Werkzeugausstattung ausmacht. Hierbei spielt das Werkzeugmaterial eine entscheidende Rolle.

Tiefziehen: Werkzeuganforderungen

Herkömmliche Werkstoffe haben oft Nachteile im Tiefziehprozess. Zum Beispiel hat Gusseisen zwar hervorragende Gleiteigenschaften, jedoch verschleißen die Werkzeuge zu schnell. Werkzeuge aus gehärtetem Stahl können zwar eine zufriedenstellende Standzeit aufweisen, leiden jedoch häufig unter Pick-up. Dieses Problem lässt sich zwar durch Beschichtungen beheben, doch nach einer gewissen Anzahl von Anwendungen sinken die Gleiteigenschaften, was zu einem erhöhten Reibungskoeffizienten führt.

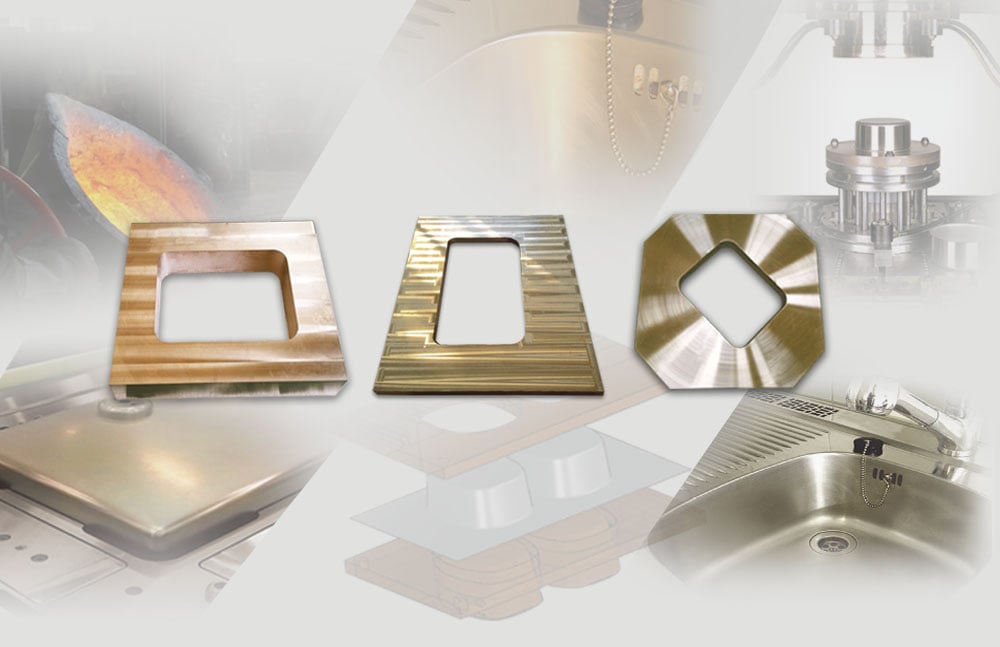

Bild: AMPCO METAL Tiefziehwerkzeuge

Bild: AMPCO METAL Tiefziehwerkzeuge

An dieser Stelle kommen AMPCO® 21, AMPCO® 22 und insbesondere AMPCO® 25 ins Spiel. Diese Legierungen bieten eine bemerkenswerte Kombination aus hoher Festigkeit und Härte bei gleichzeitig niedrigem Reibungswiderstand. Dank ihrer außergewöhnlichen Korrosionsbeständigkeit erfordern AMPCO®-Werkstoffe keine speziellen Vorkehrungen gegen Oxidation. Aufgrund des höheren linearen Ausdehnungskoeffizienten der AMPCO®-Werkstoffe muss der Ziehspalt zwischen Matrize und Stempel etwa + 12 % der warmgewalzten Plattendicke und + 10 % der kaltgewalzten Plattendicke betragen.

Möchten Sie mehr über die Metallumformung erfahren und warum Aluminium Bronze die richtige Wahl für Ihre Tiefziehwerkzeuge ist? Laden Sie jetzt unser kostenloses Technisches Prospekt «Material guide for each metal forming process» herunter.

.png?width=250&name=download-1500x1435%20(7).png)