Im Kontext des Spritzgießens zählt die Wärmeleitfähigkeit zu den entscheidenden Materialeigenschaften, die besonders beachtet werden müssen. Bei der Herstellung von Kunststoffprodukten ist es von höchster Bedeutung, dass der geschmolzene Kunststoff rasch abkühlt, um die Produktivität zu steigern. In diesem Zusammenhang hat sich gezeigt, dass unter den Metallen Kupfer eine erstklassige Wahl für die Wärmeabfuhr ist.

Das rötlich-goldene Metall Kupfer, das zu den ersten von Menschen verarbeiteten Metallen zählt, tritt hauptsächlich in Mineralien auf und zeichnet sich durch seine hohe Verformbarkeit aus. Frühzeitig wurde Kupfer durch Zugabe von Zinn legiert, wodurch die berühmte Bronze entstand, nach der eine ganze historische Epoche benannt ist. Es ist erwähnenswert, dass gegossenes Kupfer (H040) eine Mindesthärte von 40HV und eine Mindestzugfestigkeit von 200 N/mm² (R200) aufweist, während vollständig kaltverformtes Kupfer (H110) eine Mindesthärte von 110HV und eine Mindestzugfestigkeit von 360 N/mm² (R360) besitzt. In der modernen Zeit wird Kupfer hauptsächlich in elektrischen Geräten wie Kabeln und Motoren eingesetzt, wohingegen in Industrieanlagen vorrangig Kupferwärmetauscher zum Einsatz kommen. Doch was macht Kupfer zur bevorzugten Wahl?

Die Verwendung von Kupfer in Spritzgussformen

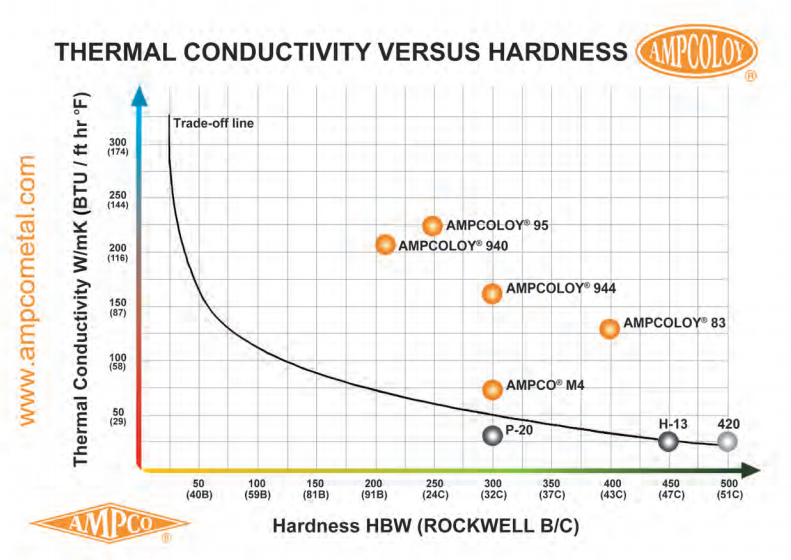

Teile von Maschinen, die am Wärmeaustausch beteiligt sind, wie Spritzgussformen, erfordern Materialien, die hochleitfähig, bearbeitbar und korrosionsbeständig sind. Kupfer zeichnet sich durch eine beeindruckende Wärmeleitfähigkeit von beinahe 400 (W/(m*K)) sowie eine hohe elektrische Leitfähigkeit von 5,96×107 σ (S/m) bei 20 °C aus. Dank seiner herausragenden Wärmeleitfähigkeit und Verformbarkeit ist Kupfer zweifellos die optimale Wahl für Spritzgussformen. Es kann die Produktionsgeschwindigkeit um 15 bis 40 % erhöhen, da es extrem schnell aufgeheizt und gekühlt werden kann. Allerdings geht die hohe Verformbarkeit von Kupfer mit einem leichten Härteverlust einher. Daher wird Kupfer oft mit anderen Materialien kombiniert, um es für diverse industrielle Anwendungen widerstandsfähiger zu machen. Das Ergebnis sind äußerst nützliche Werkstoffe, die nicht nur hohe Leitfähigkeit bieten, sondern auch funkenfrei, nicht-magnetisch und korrosionsbeständig sind, wodurch sie vielseitig einsetzbar sind.

Kupfer - eine ressourceneffiziente und umweltfreundliche Wahl

Kupfer zeichnet sich nicht nur als hervorragender Werkstoff für den Wärmeaustausch und andere Anwendungen aus, sondern spielt auch eine wichtige Rolle in zukünftigen Entwicklungen, insbesondere in erneuerbaren Energiesystemen. Das Europäische Kupferinstitut prognostiziert einen Anstieg des Kupferverbrauchs um mehr als 40 % bis 2035. Ein weiterer Pluspunkt ist, dass Kupfer ohne Qualitätseinbußen recycelt werden kann, wobei die Energiekosten bis zu 85 % geringer ausfallen als bei der Primärproduktion.

Es ist daher offensichtlich, dass Kupfer, insbesondere in der Kunststoffindustrie, im Fokus des Industriesektors stehen sollte. Bei AMPCO METAL haben wir bereits seit 1914 umfassende Kenntnisse über die Vorzüge von Kupfer. Wir stehen Ihnen gern beratend zur Seite, um herauszufinden, wie Sie und Ihr Unternehmen von diesem vielseitigen Metall profitieren können.

Fordern Sie kostenlos unser technische Prospekt «Advantages and disadvantages of copper beryllium

in the manufacture of injection molds» an.