Ausschuss in der Produktion ist leider unvermeidlich, lässt sich jedoch durch gezielte Maßnahmen minimieren. Dieser Blogbeitrag beschäftigt sich mit verschiedenen Möglichkeiten zur Reduzierung der Ausschussquote.

In der Fertigung von bearbeiteten Teilen bleibt normalerweise immer eine geringfügige Abweichung vom theoretischen (nominalen) Maß bestehen. Deshalb ist es erforderlich, im Vorfeld der Produktion bestimmte Toleranzen festzulegen. Für jedes Teil wird ein Nennmaß sowie ein Höchst- und Mindestmaß festgelegt. Das gefertigte Teil muss innerhalb dieses Bereichs liegen. Teile, die außerhalb dieser Toleranzen liegen, werden als Ausschuss bezeichnet und können nicht für den beabsichtigten Zweck verwendet werden.

Was sind die Ursachen für eine hohe Ausschussquote?

Hohe Ausschussquoten können durch verschiedene Ursachen bedingt sein. Fehlerhafte Lieferungen von Material- und Teilelieferanten können beispielsweise die Menge des produzierten Ausschusses erhöhen. Auch Fehler in der Produktion, wie eine fehlerhafte Verarbeitung des Materials, können zu vermehrtem Ausschuss führen. Daher ist es nicht nur entscheidend, das richtige Material für die Fertigteile auszuwählen, sondern auch zu wissen, wie dieses Material bearbeitet werden sollte.

Konstruktions- und Zeichnungsfehler stellen ebenfalls eine Ursache für erhöhten Ausschuss dar. Eine präzise Zeichnung, die alle erforderlichen Informationen für den Techniker enthält, kann die Ausschussquote erheblich verringern. In diesem Zusammenhang wird im Maschinenbau oft ein Montagesystem verwendet.

Einbausystem

Das Einbausystem, auch Fitting-System genannt, trägt zur Optimierung der Produktion bei, indem es Toleranzen festlegt und somit zu einer Verringerung des Ausschusses beiträgt. Dieses System kommt zum Einsatz, wenn zwei individuell gefertigte Teile zusammengefügt werden müssen. Solche Teile müssen kompatibel und austauschbar sein. Es gibt zwei verschiedene Teilsysteme beim Fitting-System:

- Standardwelle, bei der die Bohrung an die Welle angepasst ist oder

- Standardbohrung, bei der die Welle an die Bohrung angepasst ist

Wenn Sie also zum Beispiel zwei Zahnräder haben, ein großes und ein kleines, dann passen Sie entweder die kleinen zu einem großen Standardzahnrad. Oder man passt die großen Zahnräder an ein kleines Standardzahnrad an.

Drei Arten von Passungen

Je nachdem, wie die Toleranzen festgelegt sind, ergeben sich drei Arten von Passungen:

- Spielpassung: Wenn die Toleranzen so eingestellt sind, dass das Mindestmaß der Bohrung immer größer ist als das Höchstmaß der Welle, ergibt sich eine Spielpassung. Dies gilt auch, wenn das Mindestmaß der Bohrung gleich dem Höchstmaß der Welle ist. Beispiele für eine Spielpassung sind: Zentrierflansche, Wechselräder, Kupplungen oder Pumpenlager.

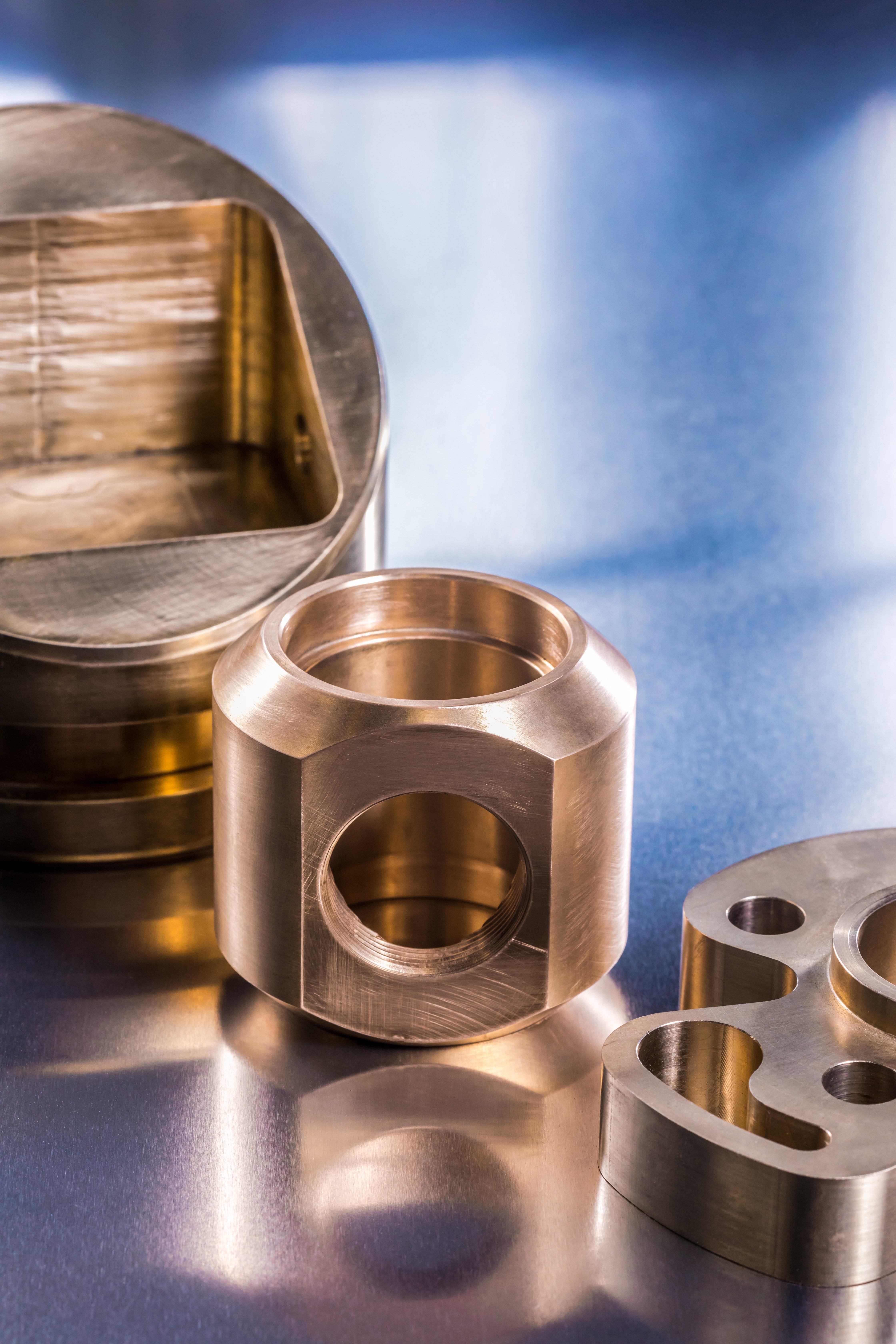

- Presspassung: Wenn die Toleranzen so eingestellt sind, dass das maximale Maß der Bohrung immer kleiner ist als das minimale Maß der Welle, entsteht eine Presspassung. Dies gilt auch, wenn die maximale Größe der Bohrung gleich der minimalen Größe der Welle ist. Beispiele für eine Presspassung sind: Bronzekränze auf Zahnradkörpern, Handräder oder Lagerbuchsen im Gehäuse.

- Übergangspassung: Bei einer Übergangspassung entsteht beim Fügen je nach der tatsächlichen Größe von Bohrung und Welle entweder ein Spiel oder eine Presspassung.

.png?width=550&name=AMPCO%20METAL%20-%20Clearance%20and%20inreferance%20fit%20(4).png)

Beschlagsystem und AMPCO METAL

AMPCO® und AMPCOLOY® weisen ebenfalls gewisse Toleranzen auf, die sich je nach Bearbeitungsverfahren unterscheiden.

Wir haben mit «Guidelines for machining with copper based alloys» einen umfassenden Leitfaden zur Bearbeitung von Kupferbasislegierungen geschrieben. Sie können diesen unten kostenlos herunterladen.