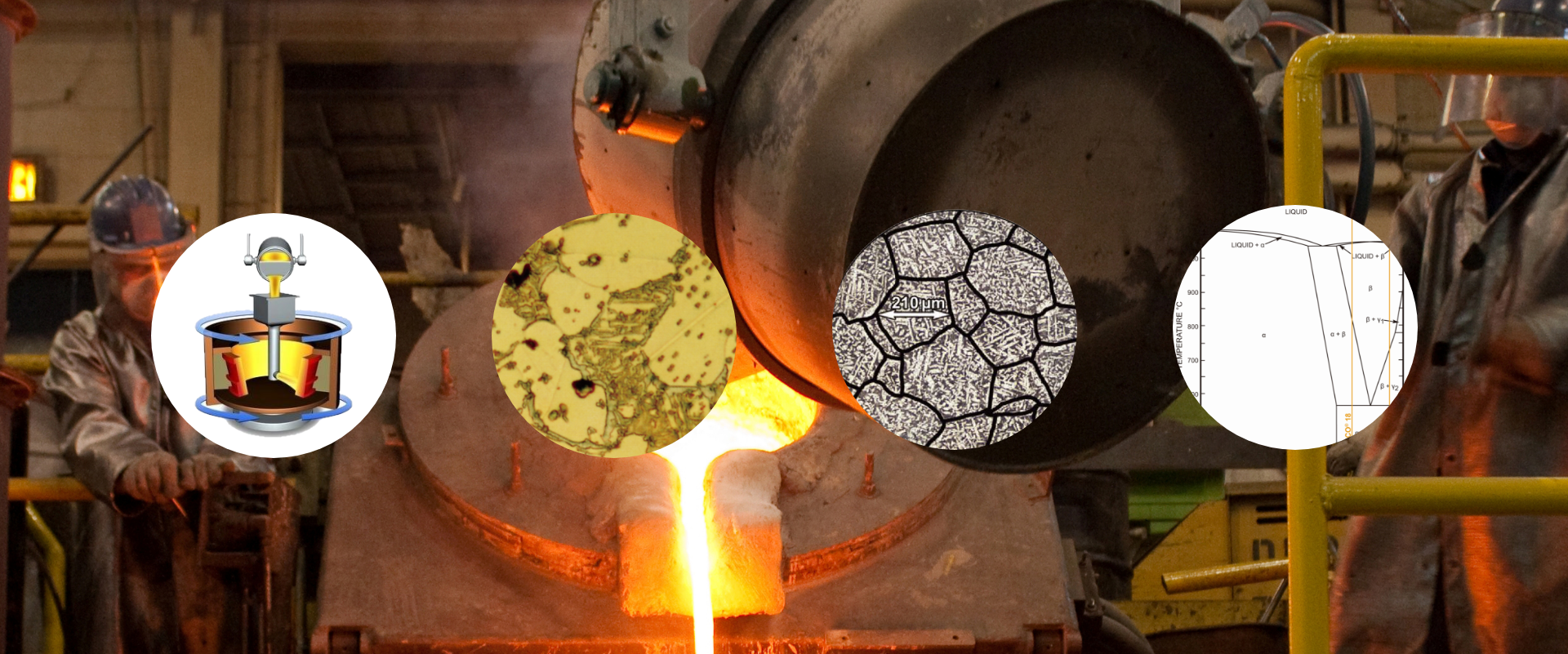

Das Schleudergussverfahren ist eine bewährte Technologie, die hochwertige Komponenten hervorbringt. Es hat seinen Ursprung in einer langen Geschichte und findet breite Anwendungsbereiche, wie beispielsweise in Kompressorgehäusen von Düsentriebwerken, Wasserkraftwerken, militärischen Produkten und anderen hochzuverlässigen Anwendungen. Lassen Sie uns tiefer in die Welt dieser jahrhundertealten Herstellungsmethode eintauchen.

Die Anfänge des Schleudergussverfahrens reichen bis ins Jahr 1809 in England zurück, als das erste Patent für dieses Verfahren erteilt wurde. Etwa 40 Jahre später wurde das Schleudergussverfahren erstmals in Baltimore zur Herstellung von Gusseisenrohren eingesetzt.

Heutzutage wird das Schleudergussverfahren hauptsächlich genutzt, um zylindrische Bauteile mit hoher Integrität herzustellen. Es ist eine beliebte Wahl für die Produktion von Präzisionsstahlrohren , Ringen, Lagern, Rollen, Buchsen, Kugelventilen, Wellenschutzhülsen und Hohlwellen. Doch was genau ist Schleuderguss und welche Vorteile bietet er?

Was ist Schleuderguss?

Beim Schleudergussverfahren wird geschmolzenes Metall in eine Kokille gegossen und unter Einwirkung von Zentrifugalkraft (durch Hochgeschwindigkeitsrotation) verdichtet. Die erzeugte Zentrifugalkraft bewirkt, dass das geschmolzene Metall mit einem Druck von fast dem Hundertfachen der Schwerkraft in der Kokille verteilt wird. Die Form rotiert, bis das gesamte Gussteil erstarrt ist. Die hohen Gaskräfte im Verlauf dieses Gießprozesses zwingen weniger dichte Materialien, einschließlich Verunreinigungen, an den inneren Rand des Teils. Diese werden später durch Bearbeitung entfernt und es kommt zu einer Reduzierung von Fehlern, die mit Gasen und Porosität in Verbindung stehen.

Das Zentrifugalverfahren

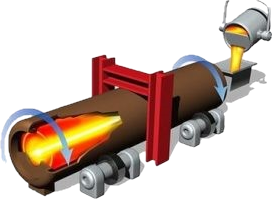

Vor dem Gießen muss die Kokille vorgewärmt werden. Die anfänglichen Formtemperaturen variieren je nach Art des Metallgussstücks, der Formdicke und Wanddicke des Rohrgussstücks erheblich. Die Anfangstemperatur der Form hat keinen Einfluss auf die Struktur des Gussstücks.

Nach dem Gießen muss das Gussteil erstarren, wobei das Besprühen des Außendurchmessers mit Wasser diesen Prozess beschleunigen kann. Die Erstarrung setzt am Außendurchmesser des Gussteils ein, der in Kontakt mit der Form steht, und setzt sich zum Innendurchmesser des Gussteils hin fort. Die gelenkte Erstarrung von außen nach innen, beginnend von der Fläche, die mit der Metallform in Berührung kommt, führt zu einer einwandfreien Gussqualität, die frei von Hohlräumen und Einschlüssen ist. Die Zentrifugalkraft resultiert in einem hohlzylindrischen Produkt ohne Wandstärkenschwankungen.

Vertikale vs. horizontale Zentrifugalverfahren

Grundsätzlich lassen sich zwei Arten von Zentrifugalverfahren unterscheiden: das vertikale und das horizontale Verfahren.

Beim vertikalen Zentrifugalverfahren dreht sich die Kokille um die vertikale Achse. Mit dieser Methode können vertikale Gussstücke erzeugt werden, die durch das Profil der Schleuderform begrenzt sind. Der Innendurchmesser und die Wandstärke variieren je nach der Menge des in die Kokille gegossenen Metalls.

Das horizontale Zentrifugalverfahren wird zur Herstellung langer zylindrischer Teile eingesetzt, bei denen die Länge der Teile deutlich größer ist als der Außendurchmesser. Diese Teile können bis zu 3 Meter lang sein. Ähnlich wie beim vertikalen Verfahren wird der Außendurchmesser der Teile durch das Innenmaß der Druckform bestimmt, während die in die Form gegossene Metallmenge den Innendurchmesser festlegt.

Vorteile des Schleudergussverfahrens

Das Schleudergussverfahren hat sich als wirtschaftliches Mittel zur Herstellung komplexer Formen erwiesen. Im Vergleich zu geschmiedeten und gegossenen Teilen erfordert es weniger Nachbearbeitung und senkt somit die Herstellungskosten.

Darüber hinaus zeichnen sich Produkte, die im Schleudergussverfahren hergestellt wurden, durch folgende Merkmale aus:

- Dichte und feinere Kornstruktur

- Verbesserte physikalische Eigenschaften, darunter Zugfestigkeit, Strömungswiderstand, Dehnung und Gleichartigkeit

- Anpassbarkeit an spezifische Anforderungen, da die Struktur der Produkte durch die Menge des gegossenen Metalls gesteuert wird

- Hohe Qualität und Integrität, da sie frei von Oxiden, Gasen und anderen nichtmetallischen Einschlüssen sind

Zusammengefasst ist das Schleudergussverfahren eine bewährte Methode zur Herstellung von Kupferlegierungen, die zahlreiche überzeugende Vorteile bietet, von denen sowohl AMPCO METAL als auch unsere Kunden profitieren.

Wenn Sie tiefer in die Welt des Kupfers und der Kupferlegierungen eintauchen möchten, laden Sie einen kostenlosen Auszug aus unserem Buch «Metallurgy of copper and copper alloys» herunter.