Erfolgreiche Gießprozesse hängen entscheidend von der richtigen Planung des Gießverfahrens, der Ausgestaltung des Anschnittsystems und der Funktion des Kühlsystems ab. In diesem Blogpost liegt der Fokus auf der Bedeutung der Gießverfahrensplanung.

Die Herstellung von Sandgussformen ist ein komplexer, vierstufiger Prozess. Wir werden jeden Schritt in separaten Blogposts detailliert besprechen. In diesem Blogbeitrag konzentrieren wir uns auf den zweiten Schritt: die Planung des Gießverfahrens.

Der Gießverfahrensentwurf startet nach der Festlegung des geeigneten Anguss- und Kühlsystems. Dieser Entwurf beruht auf mehreren Schlüsselfaktoren, darunter:

- Verständnis der Anforderungen an die Gussteile seitens der Kunden.

- Vertrautheit mit bestehenden Produktionsbedingungen und den verfügbaren Anlagen.

- Eine detaillierte Kosten-Nutzen-Analyse der Produkte.

- Nachhaltigkeit: Energieeffizienz und Umweltaspekte.

Sorgfältige Planung des Gießvorgangs

Es ist wichtig zu betonen, dass jedes Gießverfahren einzigartig ist. Das Festlegen der Prozessparameter erfordert daher einen professionellen Ansatz, bei dem zahlreiche Faktoren berücksichtigt werden müssen. Insbesondere bei Gussteilen mit komplexer Struktur ist die enge Zusammenarbeit zwischen Gießereiingenieuren und Konstrukteuren entscheidend.

Die Planung des Sandgussprozesses ist ebenfalls entscheidend, und die Position des Gießplatzes spielt eine Schlüsselrolle. Die Gießposition beeinflusst den Erstarrungsprozess, das Strömungsfeld und das Temperaturfeld. Andere wichtige Überlegungen umfassen die Bestimmung der Trennfläche, die Anzahl der Gussstücke und die Mindestgröße der Gussstücke.

Wie entstehen Hohlräume im Gussstück?

Hohlraumgestaltung und Angusssysteme sind ebenfalls von Bedeutung. Um beabsichtigte Hohlräume im Gussstück zu schaffen, sind gelegentlich Sandkerne erforderlich. Diese Kerne werden im Voraus gefertigt und in die Form eingebaut. Ebenso muss ein Sandkernauswurfsystem geplant werden, um den Sand nach dem Gießen zu entfernen.

Was ist bei der Gestaltung des Angusssystems zu beachten?

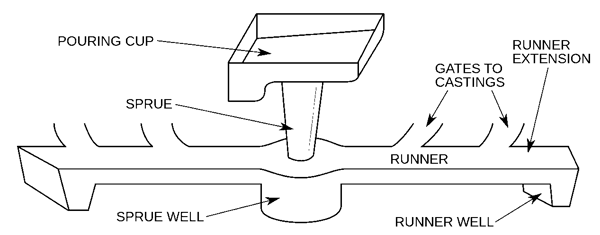

Die Ausgestaltung des Angusssystems ist stets notwendig. Die richtige Gestaltung ist eine komplexe Aufgabe von hoher Bedeutung. Ungefähr 30 % des Gussabfalls gehen auf Fehler im Angusssystem zurück. Wichtige Aspekte bei der Konstruktion sind die Fähigkeit der Schmelze, die Hohlräume rechtzeitig zu füllen, gleichmäßiger, jedoch nicht zu schneller Schmelzefluss, ausreichender Fülldruck und eine korrekte Positionierung der Einlaufkanäle. Dieser Schritt erfordert umfangreiche Erfahrung, da viele Parameter eine Rolle spielen.

Funktionen der Steigleitung und des Kühlsystems

Die Funktionen der Steigleitung und des Kühlsystems sind ebenfalls bedeutend. Der Speiser ist ein Zusatzelement, das überschüssiges flüssiges Metall speichert, um das Auftreten von Lunkern während der Erstarrung zu verhindern. Für verschiedene Legierungen werden unterschiedliche Arten von Speisern verwendet. Für Legierungen mit geringer Volumenänderung ist ein kleinerer Speiser geeignet, während für stark schrumpfende Legierungen ein zylindrischer Speiser verwendet wird. Die Position des Speisers beeinflusst den Erstarrungsprozess.

Kühlkörper, sogenannte Kokillen, erhöhen die lokale Abkühlgeschwindigkeit und können entweder außen oder innen in der Form platziert werden. Äußere Kokillen, die sich außerhalb des Modells befinden, können wiederverwendet werden, während innere Kokillen mit dem Gussstück verschmelzen und nur in speziellen Fällen verwendet werden.

Mit über hundert Jahren Erfahrung in der Sandgussstückherstellung hat AMPCO METAL den Gießprozess perfektioniert und liefert seinen Kunden seit Jahrzehnten zuverlässige, qualitativ hochwertige Gussteile.

Wenn Sie tiefer in die Welt des Kupfers und der Kupferlegierungen eintauchen möchten, laden Sie einen kostenlosen Auszug aus unserem Buch «Metallurgy of copper and copper alloys» herunter. Es ist eine Zusammenstellung von metallurgischen Arbeiten über Kupfer und Kupferlegierungen, die in Zusammenarbeit mit dem Metallurgieexperten Piet Wenschot erstellt wurde.